Laser Mikrobohren und Mikroperforation: Techniken und Anwendungen

Eine der am stärksten industrialisierten Anwendungen im Bereich der Lasertechnik ist die Mikroperforation oder Mikrobohren. Es ist nicht etwas, das auffällt, aber viele der Gegenstände, die wir routinemäßig verwenden, sind mikroperforiert, um unser Leben ein wenig einfacher zu machen.

Die Anwendungen der Lasermikroperforation nehmen täglich zu, und mit der ständigen Verbesserung von Geräten und Techniken wird erwartet, dass sich dieser Trend in den kommenden Jahren fortsetzt.

Lassen Sie uns genauer sehen, was es ist, welche Lasermikroperforationstechniken existieren, ihre Anwendungen und ihre Vorteile.

Was ist Laser Mikroperforation?

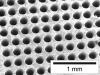

Bei der Laser-Mikroperforation werden sehr kleine Durchgangslöcher in verschiedene Blätter, Filme oder Platten eingebracht, wobei die von einer Laserquelle bereitgestellte Energie als Perforationsverfahren verwendet wird.

Diese Löcher können einen Durchmesser von bis zu einigen Mikrometern haben, aber industrielle Anwendungen verwenden normalerweise Löcher mit einem Durchmesser von über 50 Mikrometern, was der durchschnittlichen Dicke eines menschlichen Haares entspricht.

Die Lasertechnologie basiert auf der Akkumulation fokussierter Energie in einem sehr kleinen Punkt. Diese Akkumulation ist so stark, dass sie Materialien wie Polymere, Metalle und sogar Keramiken verdampfen kann, und gleichzeitig so kontrollierbar, dass sie Mikroperforationen von ausgezeichneter Dimensionsqualität ermöglicht, ohne das umgebende Material negativ zu beeinflussen.

Arten der Mikrolaserbohren

Nicht alle Lasermikroperforationen sind gleich. Die verwendete Technik hängt vom Durchmesser des Lochs, der Dicke der zu bohrenden Schicht, dem Material und der Geometrie des gewünschten Lochs ab. Die häufigsten Arten von Mikroperforationen sind die folgenden:

- Einzelpuls-Mikroperforation: Wenn die Dicke der zu perforierenden Schicht gering ist, kann ein Laser mit geeigneter Leistung und Punktdurchmesser verwendet werden, um das Material in einem einzigen Laserpuls zu durchdringen. Auf diese Weise wird eine Perforation mit den gewünschten Eigenschaften erhalten, wodurch eine hohe Produktivität und Perforationsgeschwindigkeit erreicht wird.

- Perkussions-Mikroperforation: Wenn die Dicke der Schicht hoch ist, das Material wenig Energie absorbiert oder der Laser nicht genug Leistung hat, um die Schicht in einem einzigen Impuls zu perforieren, wird Perkussion verwendet. Bei dieser Methode werden mehrere Impulse am selben Punkt abgegeben, um das Material allmählich von der Oberfläche zu entfernen, bis es vollständig durchbohrt ist.

- Klettern: Dieses Verfahren eignet sich für große Mikroperforationen, die größer sind als der Durchmesser des Laserspots. Dies wird auch als konventionelles Bohren oder Trepanieren bezeichnet. In diesen Fällen wird der Durchmesser des Lochs vergrößert, indem der Laserstrahl bewegt wird, um eine Perforation zu erzielen. Es wäre, als würde man versuchen, einen Kreis auszuschneiden, indem man viele Löcher macht. Diese Technik wird auch beim konventionellen Laserschneiden verwendet.

Auswirkungen auf Materialien

Es muss gesagt werden, dass all diese Techniken die Art und Weise beeinflussen, in der die Mikroperforation hergestellt wird, aber sie beeinflussen nicht die innere Geometrie der Löcher, die an sich konisch sind.

Dies liegt daran, dass der Laser auf einen Punkt im Raum fokussiert, aber wenn er sich von diesem Punkt entfernt, nimmt der Durchmesser des Strahls zu.

Aufgrund dieses Phänomens erzeugt die Vorderseite, auf der der Laser graviert, normalerweise ein Loch mit einem etwas größeren Durchmesser als die Rückseite.

Für die meisten Anwendungen ist dieser Unterschied nicht relevant, aber für Anwendungen, bei denen dies ein wichtiger Faktor ist, kann eine spezielle optische Ausrüstung verwendet werden, die den Brennpunkt verlängert, um eher zylindrische als konische Löcher zu erhalten.

Ein Projekt einrichten

Zuerst müssen wir den Durchmesser und Abstand der Mikroperforationen definieren, die wir für unsere Anwendung benötigen.

Abhängig von diesem Durchmesser und dem Substratmaterial werden der erforderliche Lasertyp, die Leistung und die Optik ausgewählt.

Einmal ausgewählt, ist es notwendig, eine Optimierung der Laserparameter (Leistung, Puls, Frequenz, Abstand usw.) durchzuführen.

Ein Tipp ist, eine Rasterelektronenmikroskopie (SEM)-Untersuchung des Ergebnisses durchzuführen, um die Qualität der Mikroperforationen zu überprüfen.

Anwendungen der Mikrolaserbohren

Die Anwendungen dieser Art von Technik sind sehr vielfältig und decken fast alle Sektoren ab, von den typischerweise eher industriellen wie der Automobil oder Luftfahrtindustrie über den Medizin und Lebensmittelsektor bis hin zum Konsumgüter, Verteidigungs und Modesektor.

Sehen wir uns unten einige spezifische Anwendungsbeispiele an, die je nach Art des Materials verwendet werden:

- Polymere: Die Verwendung von Lasermikroperforation in Kunststofffolien ist im Verpackungssektor weit verbreitet, um Öffnungen zu schaffen, die die Konservierung von Produkten begünstigen, während sie im Lebensmittelsektor verwendet wird, um die Lebensdauer verderblicher Produkte wie Obst und Gemüse zu verlängern und kontrolliert zu erzeugen Atmosphären. Eine der weniger verbreiteten Anwendungen ist jedoch die Mikroperforation von starrem Kunststoff, mit der unsichtbare Lichtpunkte erzeugt werden können, die sichtbar werden, wenn Licht durch sie hindurchtritt.

- Metall: Die Hauptanwendungen in den meisten Industriezweigen sind der Bau von Injektoren für Turbinen oder Automobile und im Gesundheitswesen der Bau medizinischer Geräte, wo hohe Präzision und sehr kleine Abmessungen erforderlich sind. Die Anwendungen sind jedoch vielfältig, beispielsweise der Ersatz konventioneller Prozesse durch Pressen.

Vorteile

Die Lasermikroperforation hat mehrere Vorteile, hier fassen wir einige davon zusammen:

- Minimale Lochgröße, die nur mit dieser Technik erhältlich ist, angesichts der verschiedenen verfügbaren optischen Konfigurationen.

- Es erfordert keine zusätzlichen Materialien und ist umweltfreundlich, da es keinen Abfall erzeugt.

- Fähigkeit jedes Material zu stanzen, wenn der richtige Laser gewählt wird.

- Möglichkeit Löcher sehr nahe beieinander, mit großer Präzision und ohne Durchhängen des umgebenden Materials herzustellen.

- Hohe Bohrgeschwindigkeit, einfache Anwendung für sequentielle Prozesse, ohne dass die Teile angehalten werden müssen.

Entdecken unter folgendem Link Sie Anwendungen und Maschinen für Lasermikrobearbeitung