Viele Bereiche verwenden Teile oder Produkte, die Bearbeitungen mit kleinsten Abmessungen erfordern und in Zukunft werden immer mehr Anwendungen betroffen sein. Im Folgenden einige Beispiele für Anwendungen:

Mikrobearbeitung in der Automobilindustrie

Die Automobilindustrie treibt die Forschung voran und auch die Mikrobearbeitung findet in verschiedenen Bereichen Anwendung. Eine der am weitesten verbreiteten Anwendungen ist die Erstellung von Öffnungen für das Einspritzen von Treibstoff, aber auch die Herstellung von Diesel- oder Benzinfiltern oder die Herstellung von Smart-Sensoren, die sich immer häufiger in unseren Fahrzeugen befinden. Sportwagen oder die immer häufigeren Elektro-Autos haben zu einer gesteigerten Notwendigkeit der Verwendung von haltbaren und ultraleichten Verbundfasern geführt, die schwierig zu bearbeiten sind. Die ultraschnellen Laser haben die Probleme beim Schneiden, bei den Bohrungen und der Oberflächenbearbeitung gelöst.

Mikrobearbeitung im Medizinbereich

Medizin und Biotechnologie sind Bereiche, in denen die Lasermikrobearbeitung mit am häufigsten verwendet wird, insbesondere, was den Bereich der Mikrofluidik angeht (Mikrofilter, Mikropumpen, Katheter usw.). Sie wird außerdem verwendet, um

Medikamentendosiervorrichtungen, Vernebler, Stents und transdermale Pflaster zu verwenden.

Mikrobearbeitung in der Elektronik

Die Elektronik ist mit Sicherheit ein Bereich, der die Maschinen für die Lasermikrobearbeitung mit am meisten nutzt, insbesondere für die Herstellung von Leiterplatten mit Mikroschnitten und Mikrolöchern (Vias), Lötmasken (Solder Mask Stencil), Displays, für das Trimmen elektronischer Komponenten, für die Herstellung und Strukturierung von MEMS oder für die Herstellung von RFID-Schaltkreisen mit immer kleineren Abmessungen.

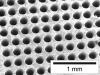

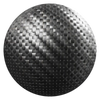

Matrizen

Im Bereich der Matrizen werden Maschinen für die Lasermikrobearbeitung für die Oberflächenstrukturierung genutzt. Häufig werden in der Automobilindustrie oder Unterhaltungselektronik besondere Oberflächenstrukturen benötigt, um den Effekt von Leder zu imitieren oder bestimmte Berührungsempfindungen auszulösen. Dies erfolgt durch die Herstellung von Matrizen mit speziellen Oberflächenstrukturen, häufig in 3D, für die sehr genaue Laser benötigt werden.

Luft- und Raumfahrt

Die Luft- und Raumfahrt ist ein extremer Bereich, was Materialien und Technologien anbelangt und auch hier spielt die Mikrobearbeitung eine Rolle. Die Oberflächenbearbeitung von Flugzeugturbinen und -rotoren, die Bearbeitung der Verbundmaterialien, die Bearbeitung von Weltraumantennen (mit dünner Beschichtung) sind nur einige Beispiele ihrer Verwendung.

Fotovoltaik und Halbleiter

Bei der Herstellung von Halbleiterbauteilen wird die Lasermikrobearbeitung für Siliziumwaferprozesse zur Vereinzelung und Oberflächenstrukturierung von Chips (Dicing, Scribing) verwendet.

Uhrenherstellung

Die Uhrenherstellung ist ein Bereich, der seit jeher Bedarf an Mikrokomponenten hatte. Die Mikrostrukturierung von Zahnrädern und Kleinteilen der Uhren ist ein Fall für die Lasermikrobearbeitung. Auch Mikrogravuren und die Oberflächenbearbeitung der Gehäuse für Zwecke der Ästhetik sind häufige Anwendungen.

Biotech

Dieser neue Bereich hat einen wachsenden Bedarf an Lasermikrobearbeitung, insbesondere für die Bearbeitung von speziellem Laborglas und -filtern oder für die innovativen implantierbaren und nicht-implantierbaren Lab-on-a-Chips, die menschliche Funktionen mit Technologien mit besonders kleinen Abmessungen überwachen.

Energie

Energie ist die Herausforderung der erneuerbaren Ressourcen und eines der am heißesten diskutierten Themen unserer Zeit. Lasermikrobearbeitungen werden auch in diesem wichtigen Bereich für die Herstellung von Solarzellen (Thin Film Patterning, Reinigung der Leiter und Kanten der Solarzellen) verwendet.

Der Bereich der Lithiumionenbatterien wächst besonders stark. Bearbeitungen wie der Schnitt der Elektroden und Isolierungen, das Mikroschweißen oder die Oberflächenbearbeitung werden von Maschinen für die Lasermikrobearbeitung durchgeführt.

Die Herstellung von LEDs mit niedrigem Energieverbrauch ist eine weitere verbreitete Anwendung für das Scribing, Dicing und die Lasermarkierung.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()